中華人民共和國國家標準

GB/T 13810—2017 代替 GB/T 13810-2007

外科植入物用鈦及鈦合金加工材

Wrought titanium and titanium alloy for surgical implants

中華人民共和國國家質量監督檢驗檢疫總局

中國國家標準化管理委員會

2017-10-14 發布 2018-05-01 實施

前言

本標準按照GB/T 1.1一2009給出的規則起草。

本標準代替GB/T 13810-2007《外科植人物用鈦及鈦合金加工材》

本標準與GB/T 13810一2007相比,主要技術變化如下:

------將TA1ELI、TA1、TA2、TA3、TA4分別修改為TA1GELI、TA1G、TA2G、TA3G、TA4G;

------擴大了產品的規格范圍;

------刪除了冷軋態(Y)和熱加工態(R)的供貨狀態;

------增加了不準許使用再生料作為生產鑄錠和加工材原料的要求;

------刪除了試樣的推薦熱處理制度;

------增加了絲材屈服強度要求;

------修改了板材顯微組織要求;

------增加了TA1GELI、TA1G、TA2G、TA3G、TA4G表面污染要求;

------修改了超聲檢測要求;

------增加了TC20板材要求;

------刪除了附錄B。

本標準由中國有色金屬工業協會提出。

本標準由全國有色金屬標準化技術委員會(SAC/TC 243) 歸口。

本標準起草單位:寶鈦集團有限公司、寶雞鈦業股份有限公司、西安賽特思邁鈦業有限公司、西部金屬材料股份有限公司、西安思維金屬材料有限公司、有色金屬技術經濟研究院。

本標準主要起草人:馬忠賢、雒水會、龐洪、楊娟麗、馮軍寧、胡志杰、馬元杰、李有華、李榮、何書林、陳戰乾、嚴學波、楊曉康、侯睿、薛颯、吳艷華。

本標準所代替標準的歷次版本發布情況為:

GB/T 13810-1992、GB/T 13810-1997、GB/T 13810-2007。

外科植入物用鈦及鈦合金加工材

1、范圍

本標準規定了外科植入物用鈦及鈦合金加工材的要求、試驗方法、檢驗規則及標志、包裝、運輸、貯存、質量證明書和合同(或訂貨單)內容。

本標準適用于外科植入物用鈦及鈦合金板材、棒材和絲材。

2、規范性引用文件

下列文件對于本文件的應用是必不可少的。凡是注日期的引用文件,僅注日期的版本適用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改單)適用于本文件。

GB/T 228.1一2010 金屬材料 拉伸試驗 第1部分:室溫試驗方法

GB/T 232 金屬材料 彎曲試驗方法

GB/T 3620.1 鈦及鈦合金牌號和化學成分

GB/T 3620.2 鈦及鈦合金加工產品化學成分允許偏差

GB/T 4698 (所有部分)海綿鈦、鈦及鈦合金化學分析方法

GB/T 5168α-β 鈦合金高低倍組織檢驗方法

GB/T 5193一2007 鈦及鈦合金加工產品超聲波探傷方法

GB/T 6394-2002 金屬平均晶粒度測定方法

GB/T 8180 鈦及鈦合金加工產品的包裝、標志、運輸和貯存

GB/T 23603 鈦及鈦合金表面污染層檢測方法

GB/T 23605 鈦合金β轉變溫度測定方法

YS/T 1001 鈦及鈦合金薄板超聲波檢測方法

3、要求

3.1 材料

3.1.1 用于生產產品的鑄錠應經多次熔煉。第一次熔煉可采用真空自耗電弧爐或冷床爐熔煉,隨后的熔煉應采用真空自耗電弧爐熔煉,且最后一次熔煉不準許添加任何元素。

3.1.2 不準許使用任何鈦及鈦合金的再生料作為生產鑄錠和加工材的原料。

3.1.3 自耗電極不準許使用鎢極氬弧焊焊接。

3.2 化學成分

3.2.1 產品的化學成分應符合GB/T 3620.1中相應牌號的規定,其中氫含量應不大于0.008%。

3.2.2 需方復驗時,產品的化學成分允許偏差應符合GB/T 3620.2的規定。

3.3 產品分類

3.3.1 板材

3.3.1.1 牌號、狀態及規格

板材的牌號、狀態及規格應符合表1的規定。

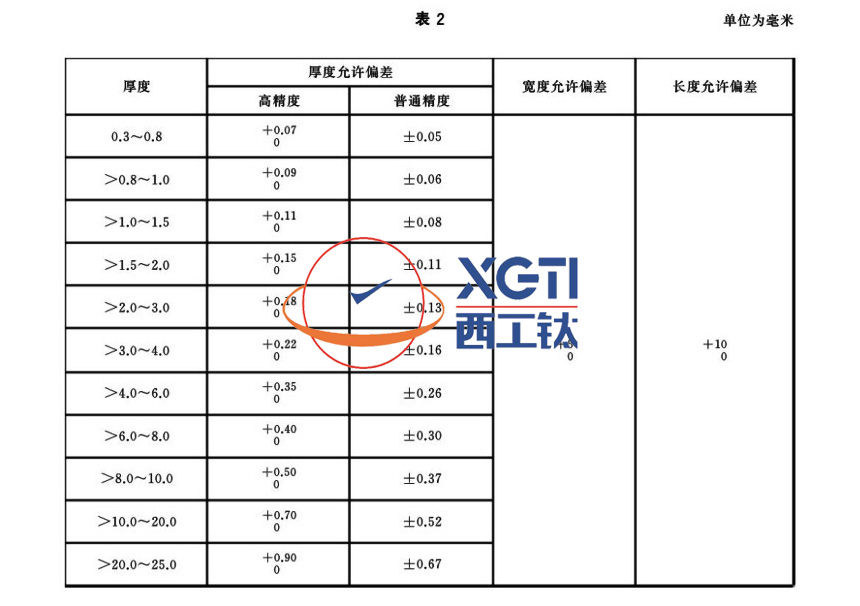

3.3.1.2 外形尺寸

3.3.1.2.1 板材的厚度、寬度、長度允許偏差應符合表2的規定。

3.3.1.2.2 板材的不平度應不大于3mm/m。

3.3.1.2.3 板材的側邊彎曲度應不大于3mm/m。

3.3.1.2.4 板材邊部應切成直角,且無裂口、卷邊、毛刺,切斜應不超過板材長度和寬度的允許偏差。

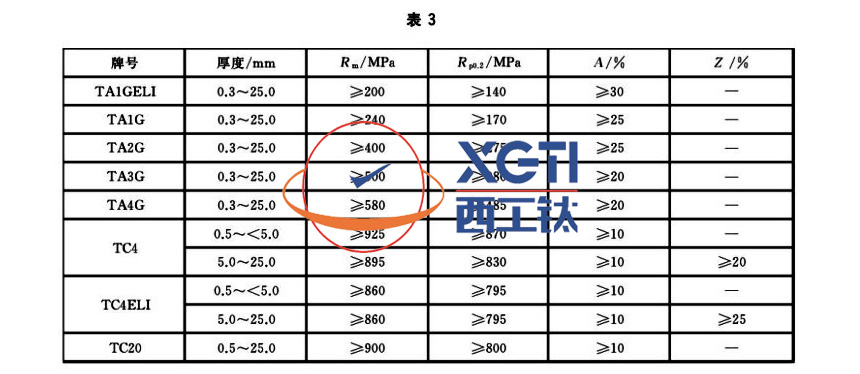

3.3.1.3 拉伸性能

板材的室溫拉伸性能應符合表3的規定。

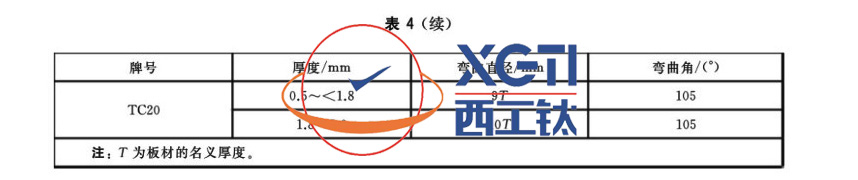

3.3.1.4 彎曲性能

厚度不大于5.0mm的板材應進行彎曲試驗,彎曲直徑和彎曲角應符合表4的規定。彎曲后彎曲部位應無裂紋。

3.3.1.5 顯微組織

TC 4、TC4ELI和TC 20板材的顯微組織應為在α十β兩相區充分變形并經退火得到的組織, 原始β晶粒應充分破碎,不準許存在連續的晶界α。

3.3.1.6 晶粒度

TA1GELI、TA1G、TA2G、TA3G和TA4G板材的平均晶粒度應不粗于GB/T 6394一2002中的5.0級。

3.3.1.7 表面污染

板材應無任何富氧層,如α層或其他表面污染。

3.3.1.8 β轉變溫度

需方要求并在合同中注明時, TC4、TC4ELI和TC20板材應按熔煉爐號提供β轉變溫度的實測值。

3.3.1.9 超聲檢測

板材應進行超聲檢測,其中厚度不大于6.0mm的板材應符合YS/T 1001的規定,厚度大于6.0mm的板材應符合GB/T 5193-2007中A1級的規定。

3.3.1.10

3.3.1.10.1 板材應以酸洗、水磨、噴砂或機加工表面供貨。

3.3.1.10.2 板材表面允許存在有輕微的發暗和局部的水跡;允許有局部的、不超出其厚度允許偏差的劃傷、壓痕、凹坑等缺陷,但應保證板材允許的最小厚度。

3.3.1.10.3 板材表面不準許有裂紋、起皮、氧化皮、壓折、過堿洗、金屬及非金屬夾雜。

3.3.1.10.4 板材允許沿軋制方向清除局部缺陷,但清除后應保證板材允許的最小厚度。

3.3.1.10.5 板材不應有分層。

3.3.2 棒材

3.3.2.1 牌號、狀態及規格

棒材的牌號、狀態及規格應符合表5的規定。

3.3.2.2外形尺寸

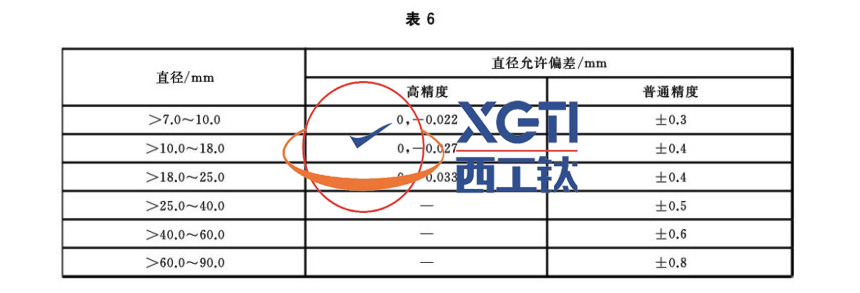

3.3.2.2.1 棒材的直徑允許偏差應符合表6的規定。

3.3.2.2.2 棒材的定尺或倍尺長度應在其不定尺長度范圍內,定尺長度的允許偏差為+15mm,倍尺長度還應計入棒材切斷時的切口量,每一切口量為5mm。

3.3.2.2.3 棒材的直線度應不大于3mm/m。

3.3.2.2.4 棒材的兩端應切平整,切斜度應不大于3mm。

3.3.2.3拉伸性能

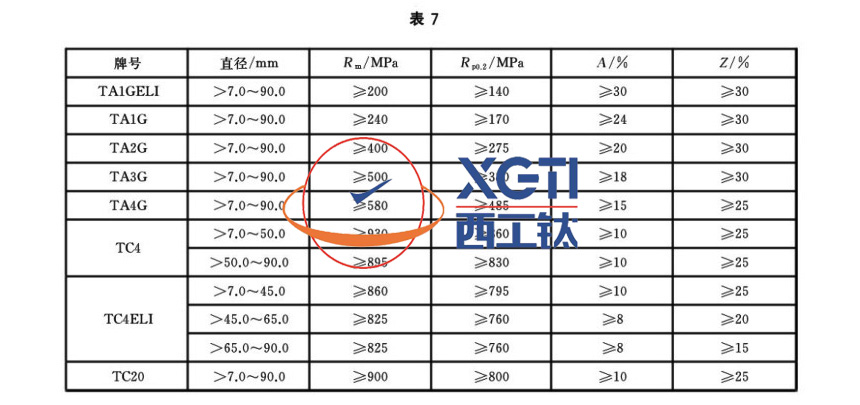

棒材的室溫拉伸性能應符合表7的規定。

3.3.2.4低倍組織

棒材的低倍組織上不準許有分層、裂紋、氣孔、縮尾、金屬或非金屬夾雜及其他目視可見的冶金缺陷。

3.3.2.5顯微組織

TC4、TC4ELI和TC 20棒材的顯微組織應為在a+β兩相區充分變形并經退火得到的組織, 其組織類型應符合圖A.1的a)~i)。

3.3.2.6晶粒度

TA1GELI、TA1G、TA2G、TA3G和TA4G棒材的平均晶粒度應不粗于GB/T 6394一2002中的5.0級。

3.3.2.7 表面污染

棒材應無任何富氧層,如α層或其他表面污染。

3.3.2.8 β轉變溫度

需方要求并在合同中注明時, TC4、TC4ELI和TC 20棒材應按熔煉爐號提供β轉變溫度的實測值。

3.3.2.9超聲檢測

棒材應進行超聲檢測,直徑不大于50.0mm的棒材應符合GB/T 5193—2007中A1級的規定,直徑大于50.0mm的棒材應符合GB/T 5193-2007中A級的規定。

3.3.2.10 表面質量

3.3.2.10.1 棒材應以車(磨)光表面交貨,表面粗糙度Ra值應不大于3.2μm。

3.3.2.10.2 棒材表面允許存在不大于直徑允許偏差的輕微劃傷、凹坑和壓痕等缺陷,但應保證允許的最小直徑。

3.3.2.10.3 棒材表面不準許有裂紋、起皮、氧化皮、斑疤、金屬及非金屬夾雜。

3.3.2.10.4 棒材允許清除局部缺陷,但清除后應保證棒材允許的最小直徑,清理深度與寬度之比應不大于16。

3.3.3 絲材

3.3.3.1牌號、狀態及規格

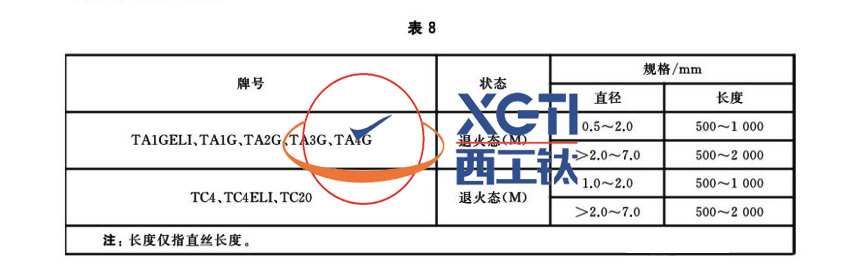

絲材的牌號、狀態及規格應符合表8的規定。絲材通常按直絲供貨,需方要求并在合同中注明時,可按盤狀或卷裝供貨。

3.3.3.2外形尺寸

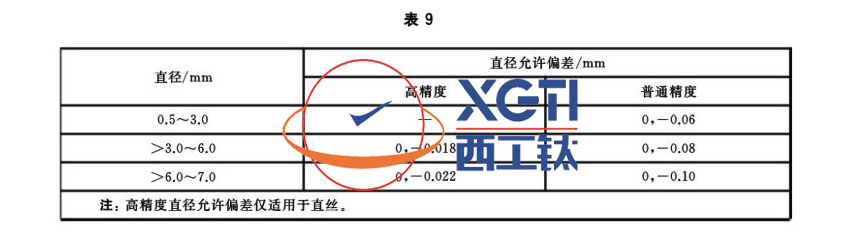

3.3.3.2.1 絲材直徑允許偏差應符合表9的規定。

3.3.3.2.2 絲材的長度允許偏差為士6mm。

3.3.3.2.3 直徑不小于1.0mm直絲的直線度應不大于3mm/m。

3.3.3.2.4 直徑小于1.0mm的直絲及盤狀和卷狀供貨的絲材應無扭結、死彎。

3.3.3.2.5 絲材的兩端應切平整。

3.3.3.3 拉伸性能

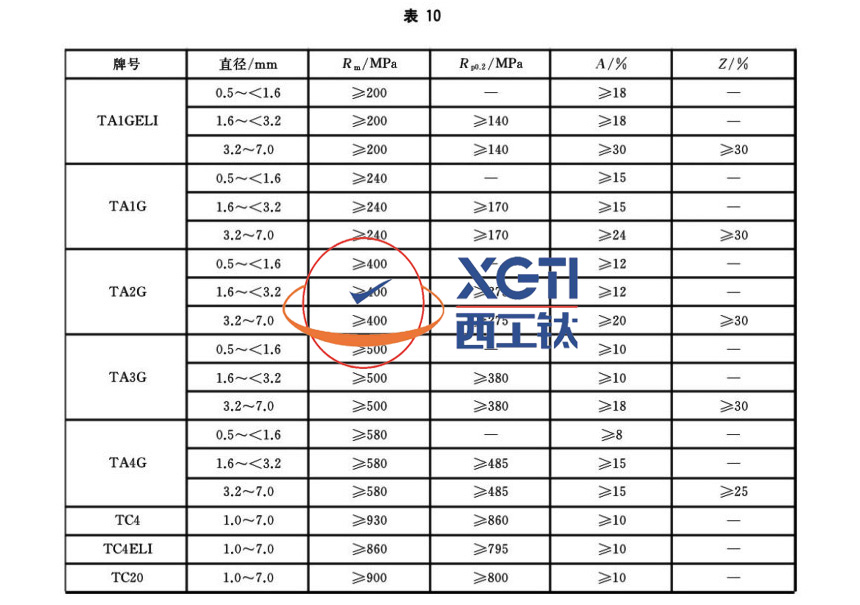

絲材的室溫拉伸性能應符合表10的規定。

3.3.3.4 低倍組織

直徑大于3mm的絲材低倍組織上不準許有分層、裂紋、氣孔、縮尾、金屬或非金屬夾雜及其他目視可見的冶金缺陷。

3.3.3.5 顯微組織

TC4、TC4ELI和TC 20絲材的顯微組織應為在α+β兩相區充分變形并經退火得到的組織, 其組織類型應符合圖A.1的a)~i)。

3.3.3.6 晶粒度

TA1GELI、TA1G、TA2G、TA3G和TA4G絲材的平均晶粒度應不粗于GB/T 6394-2002中的5.0級。

3.3.3.7 表面污染

絲材應無任何富氧層,如α層或其他表面污染。

3.3.3.8 表面質量

3.3.3.8.1 絲材應以酸洗或磨光表面供貨。

3.3.3.8.2 絲材表面應清潔,無氧化色,不應有裂紋、起皮、起刺、斑痕和夾雜等。

3.3.3.8.3 絲材表面允許有輕微的不超過直徑允許偏差的局部劃傷、擦傷、斑點和凹坑等。

4、試驗方法

4.1 化學成分分析按GB/T4698進行。

4.2 外形尺寸用相應精度的量具進行。板材的厚度測量應在距板材邊部10mm~100mm范圍內進行。

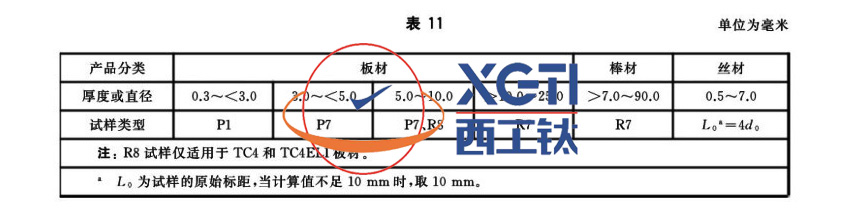

4.3 室溫拉伸性能按GB/T228.1-2010進行。試樣應符合表11的規定。

4.4 彎曲性能按GB/T232進行。試樣寬度為15mm。

4.5 低倍組織按GB/T5168進行。

4.6 顯微組織按GB/T5168進行,在200倍下進行檢驗。

4.7 晶粒度按GB/T6394進行。

4.8 表面污染按GB/T23603進行,在100倍下進行檢驗。

4.9β轉變溫度按GB/T23605進行。

4.10 厚度不大于6.0mm板材的超聲檢測按YS/T1001進行,厚度大于6.0mm板材的超聲檢測按GB/T 5193進行;棒材的超聲檢測按GB/T5193進行。

4.11 表面質量用目視進行檢查。

5、檢驗規則

5.1 檢查和驗收

5.1.1 產品應由供方進行檢驗,保證產品質量符合本標準及合同(或訂貨單)的規定,并填寫質量證明書。

5.1.2 需方應對收到的產品按本標準及合同(或訂貨單)的規定進行檢驗。如檢驗結果與本標準及合同(或訂貨單)的規定不符時,應在收到產品之日起3個月內向供方提出,由供需雙方協商解決。

5.2 組批

產品應成批提交驗收。每批產品應由同一牌號、熔煉爐號、規格、制造方法、狀態和同一熱處理爐批的產品組成。

5.3 檢驗項目及取樣

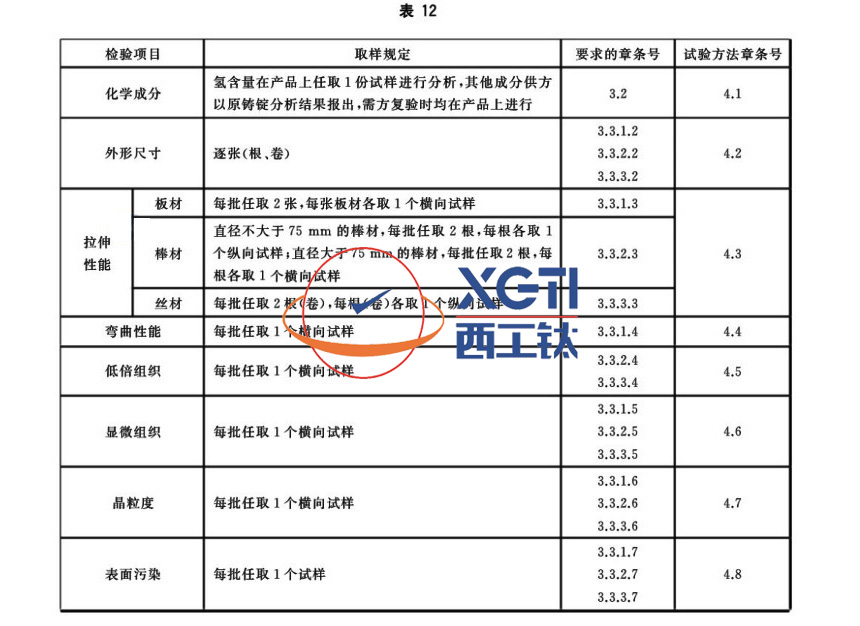

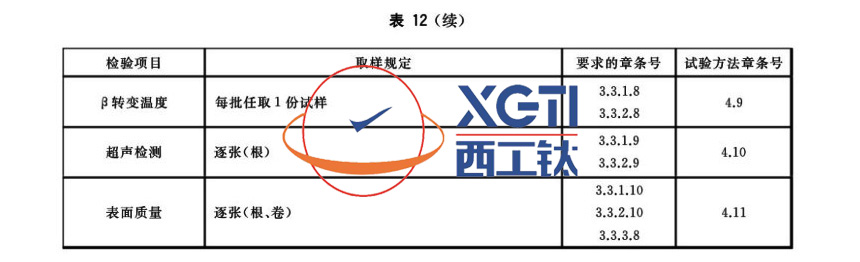

產品的檢驗項目及取樣應符合表12的規定。

5.4 檢驗結果的判定

5.4.1 化學成分檢驗結果不合格時,允許對不合格元素進行一次重復檢驗。若重復檢驗仍不合格,則判該批產品不合格。

5.4.2 拉伸性能、彎曲性能、顯微組織、晶粒度和表面污染檢驗中,如果有一個試樣的檢驗結果不合格,則從該批產品上取雙倍數量的試樣進行該不合格項的重復檢驗。若重復檢驗仍有一個試樣不合格,判該批產品不合格。但允許供方逐張(根、卷)對不合格項進行檢驗,合格者重新組批。

5.4.3 低倍組織的判定應符合5.4.3.1和5.4.3.2的規定。

5.4.3.1低倍組織上若發現偏析、金屬或非金屬夾雜物及其他目視可見的冶金缺陷時,判該批產品不合格。允許供方逐張(根、卷)進行檢驗,合格者重新組批。

5.4.3.2 低倍組織上若發現分層、裂紋、氣孔、縮尾時,判該批產品不合格。允許供方逐張(根、卷)進行檢驗,合格者重新組批。

5.4.4 外形尺寸、超聲檢測和表面質量檢驗結果不合格時,判單張(根、卷)不合格。

6、標志、包裝、運輸、貯存及質量證明書

6.1 產品標志

在檢驗合格的產品上應做如下標志(或貼標簽):

a)牌號;

b)規格;

c)狀態;

d)批號;

e)本標準編號。

6.2 包裝、標志、運輸和貯存

產品的包裝、標志、運輸和貯存應符合GB/T8180的規定。

6.3 質量證明書

每批產品應附有質量證明書,注明:

a)供方名稱;

b)產品名稱;

c)產品牌號、規格和狀態;

d)熔煉爐號、批號、批重和數量;

e)熱處理制度;

f)各項分析檢驗結果及質量檢驗部門印記;

g)本標準編號;

h)包裝日期。

7、合同(或訂貨單)內容

按本標準訂購產品的合同(或訂貨單)應包括下列內容:

a)產品名稱;

b)牌號;

c)規格;

d)狀態;

e)重量或數量;

f)本標準編號;

g) 其他。

baojixgt.com

西工鈦手機網