中華人民共和國國家軍用標準 GJB 943-90

潛艇用TA5-A鈦合金鍛件 GJB 943-90

Titanium alloy(TA 5-A) forgings for submarine

1990-10-31 發布 1991-04-01 實施

國防科學技術工業委員會批準

中華人民共和國國家軍用標準

1、主題內容與適用范圍

本標準規定了TA5-A 鈦合金鍛件(含餅材、環材及異型鍛件)的產品分類、技術要求、試驗方法、檢查規則、標志、包裝、運輸和貯存等。

本標準適用于潛艇的設備、裝置和系統等結構件,其他艦船亦可參照使用。

2、引用標準

GB228金屬拉伸試驗方法

GB2106金屬夏比(V型缺口)沖擊試驗方法

GB4698鈦及鈦合金化學分析方法

GB5168兩相鈦合金高低倍組織檢驗方法

GB5193鈦及鈦合金加工產品超聲波探傷方法

GB6397金屬拉伸試驗試樣

GB8108鈦及鈦合金加工產品的包裝、標志、運輸和貯存。

3、產品分類

3.1 牌號、狀態、規格

餅、環材的狀態、規格應符合表1的規定。

3.2 外形尺寸及允許偏差

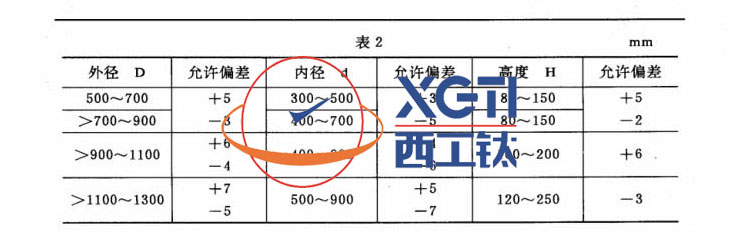

餅、環材的外形尺寸及其允許偏差應符合表2的規定。

注:經供需雙方協商,可供應其他規格和允許偏差的鍛件。

3.3 標記示例

3.3.1 用TA5-A鈦合金鍛造、退火的、外徑800mm、高度100mm的餅材標記為:

鍛餅 TA5-AMΦ800×100GJB

3.3.2 用TA5-A鈦合金鍛造、退火的、外徑1200mm、內徑900mm、高度150mm的環材標

記為:

鍛環

TA5-AMΦ1200/Φ900×150GJB

4、技術要求

4.1 鑄錠

制造鍛件用的鑄錠,至少應經二次真空自耗電弧熔煉。

4.2 化學成份

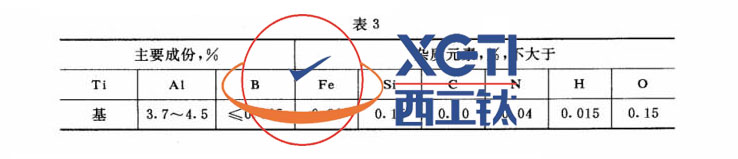

鍛件用鑄錠的化學成分應符合表3的規定。

注:

①鑄錠個別位置的鋁含量可以大于4.5%,但不得大于4.7%.

②錠各處鋁含量的極差(最大值減最小值)不得大于0.6%,

③硼的含量可不分析,

4.3 力學性能

試樣坯經750~800℃、保溫1~2h,空冷后的室溫力學性能應不小于表4的規定。鍛件的高度大于150mm時, 其抗拉強度和規定殘余伸長應力允許低40N/mm2(4kgf/mm2) 。

4.4 β 轉變點

每批鍛件應按熔煉爐提供β轉變點。

4.5 超聲波探傷

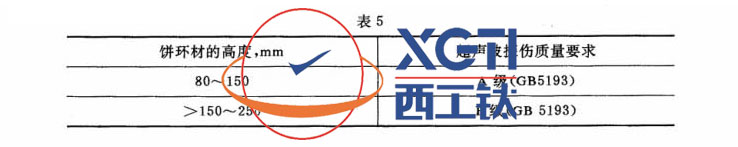

餅、環材的兩個端面均需進行超聲波探傷檢驗,并應符合表5的規定,其他鍛件的超聲波探傷檢驗由雙方協商確定。

4.6 低倍組織

鍛件的低倍上不應有裂紋、氣孔、金屬或非金屬夾雜物、偏析、折疊和其他肉眼可見的冶金缺陷。

4.7 表面質量

4.7.1 鍛件表面應車光(刨光)、倒角。兩個端面的表面粗糙度應滿足探傷要求。餅、環材側面

的表面粗糙度(Ra)應不大于25um。

4.7.2 鍛件表面不應有裂紋等肉眼可見的缺陷。

4.7.3 鍛件表面的局部缺陷允許用打磨的方法消除。打磨深寬比在端面不大于1:6,在側面不大于1:10。打磨后應保證鍛件圖樣規定的允許尺寸。

5、試驗方法

5.1 化學成份仲裁分析方法按GB4698進行。

5.2 拉伸試驗按GB228進行。

5.3 沖擊試驗按GB2106進行。

5.4 β轉變點的測定按生產廠常規方法進行。

5.5 超聲波檢驗方法按GB5193進行。

5.6 低倍檢查參照GB5168進行。

5.7表面質量用肉眼檢查。

6、檢驗規則

6.1 檢查和驗收

6.1.1 鍛件應由供方技術監督部門檢驗,并保證產品質量符合本標準的要求。

6.1.2 需方對收到的產品,應按本標準的要求進行復驗,如復驗結果與本標準不符時,應在收到產品之日起半年內向供方提出,由供需雙方協商解決。

6.2 組批

鍛件應成批提交驗收。每批鍛件應由同一牌號、爐號、制造方法、規格、狀態和同一生產周期的產品組成。

6.3 檢驗項目

每批鍛件均應進行外形尺寸、化學成份、力學性能、超聲波探傷、低倍、B轉變點和表面質量的檢驗。

6.4 取樣位置和取樣數量

6.4.1 化學成分供方在鑄錠上取樣,氫分析在成品上取樣。

6.4.2 每批鍛件任取一件截取試樣環。試樣環的一半由供方作性能試驗,另一半交用戶復驗,并計入交貨數量。需方提供的鍛件圖樣上應注明試樣環的位置。從試樣環上取拉伸試樣2個,沖擊試樣3個,氫分析試樣1份。試樣取自弦向。拉伸試驗試樣應符合GB6397表7中R4或R7的規定。當用同一鑄錠生產幾種規格相近的鍛件時,在征得需方同意后,可以用最大規格鍛件的性能,代表其他規格鍛件的性能,餅、環材的低倍檢查在試樣環上進行,將試樣環通過圓心剖開,檢查縱剖面。雙方認為有必要時可以增加檢查鍛件的兩個端面。其他形狀鍛件的低倍取樣位置由雙方協商。

6.4.3 鍛件應逐個進行超聲波探傷檢查。

6.4.4 鍛件應逐個進行外形尺寸和表面質量的檢查。

6.5 重復試驗

在力學性能各項試驗中,如果有一個試樣的試驗結果不合格,則從原試樣環上再取雙倍試樣,進行該不合格項目的復驗。但沖擊試驗,如果有一個試樣結果不合格時仍取三個試樣復驗。

復驗結果若仍有一個試樣不合格,則整批報廢。

7、標志、包裝、運輸、貯存

7.1 每個鍛件上應有永久性標志,標明牌號、爐號和錠節號。

7.2 鍛件的包裝,運輸和貯存按GB8180規定進行。

7.3 每批鍛件應附有符合本標準要求的質量證明書,其上注明:

a.供方名稱;

b.產品名稱;

c.產品牌號、規格、狀態;

d.爐號、批號、批重和件數;

e.各項分析檢驗結果及技術監督部門印記;

f.本標準編號;

g.包裝日期。

附加說明:

本標準由中國有色金屬工業總公司提出。

本標準由寶雞有色金屬加工廠、中國船舶工業總公司第725研究所負責起草。

本標準主要起草人:孟慶林、陳春和、胡宗式、嚴中令、楊昭蘇。

baojixgt.com

西工鈦手機網