中華人民共和國國家軍用標準 GJB 493-88

航空發動機壓氣機葉片用TC4鈦合金棒材

TC 4 titanium alloy bar for aero engine compressor blade

1988-05-06發布 1989-10-01 實施

國防科學技術工業委員會批準

中華人民共和國國家軍用標準

本標準適用于鍛制航空發動機壓氣機葉片用的,直徑不大于70mm的TC4鈦合金棒材。

1、品種

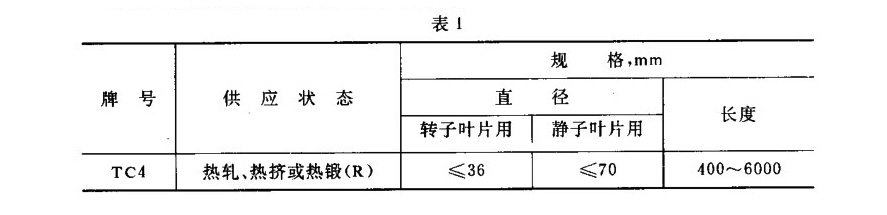

1.1牌號、狀態和規格

棒材的牌號、狀態和規格應符合表1的規定。

注:①直徑大于36mm轉子葉片用棒材的技術條件可參照本標準由供需雙方協商。

@棒材的用途應在合同中注明,未注明時按靜子葉片用棒材供貨。

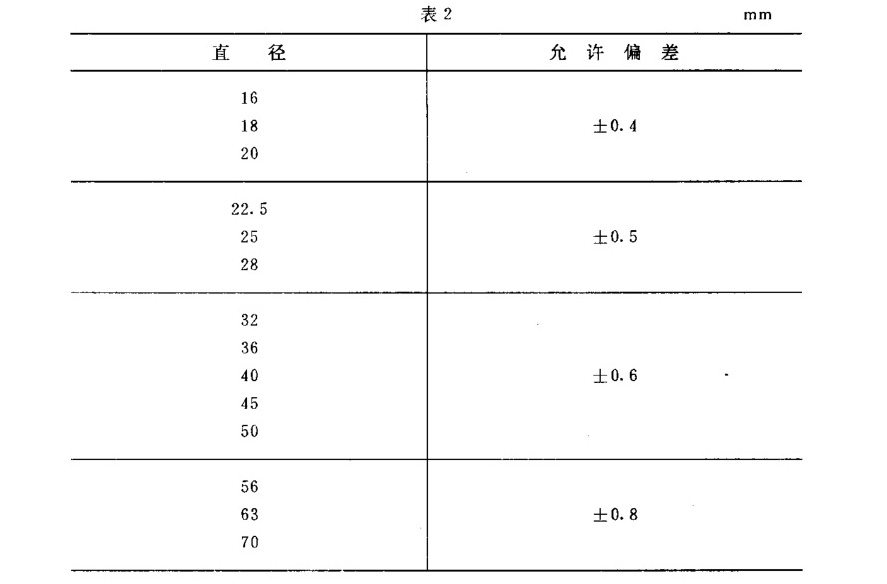

1.2 外形尺寸及允許偏差

1.2.1 棒材以無芯磨或機加工表面供貨,其直徑及其允許偏差應符合表2的規定。

注:需方要求時,也可提供非標準規格的樺材,其直徑允許偏差按相鄰的較大規格執行。

1.2.2 棒材的定尺或倍尺長度應在不定尺長度范圍內,定尺長度的允許偏差為±20mm,倍

尺長度還應計入棒材切斷時的切口量,每一切口量為5mm。

1.2.3 棒材以不定尺長度供貨時,長度400~600mm棒材的根數應不超過棒材總根數的10%.

1.2.4 棒材的彎曲度應不大于5mm/m。

1.2.5 棒材兩端應切平整,切斜應不大于5mm。

1.3 標記示例

靜子葉片用的,牌號為TC4的、熱加工狀態加無芯磨或機加工的、直徑為30mm、長度為

1500mm的軋制棒材標記為:

軋棒TC4RΦ30×1500 GJB 493-88

轉子葉片用的,其標記為:

Z軋棒TC4RΦ30×1500 GJB 493-88

2、技術要求

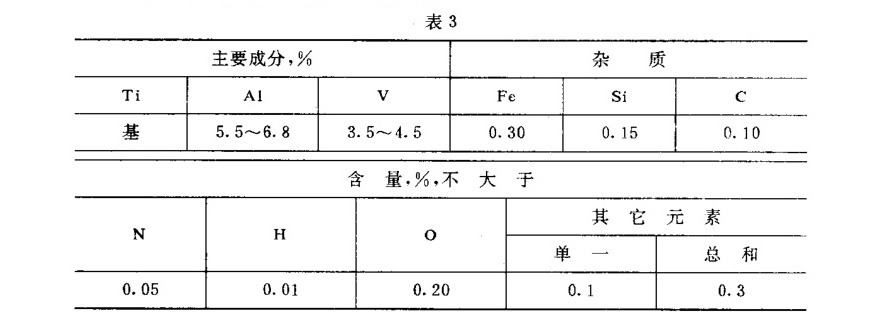

2.1化學成分

TC4棒材的化學成分應符合表3的規定。

注:其它元素,在正常情況下不做檢驗,但應保證;當需方要求并在合同中注明時可予以檢驗。檢測元素包括:Cu、Cr、

Sn、Mn、Mo、Zr。

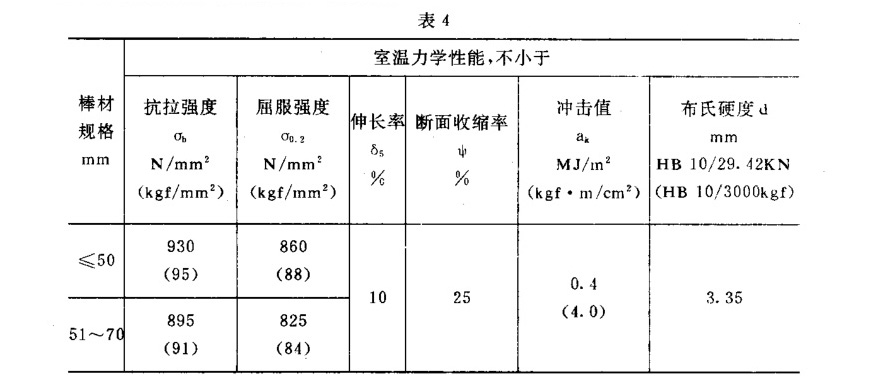

2.2 力學性能

2.2.1棒材的力學性能在經熱處理后的試樣坯上測試。試樣壞的熱處理制度為:800±10℃,保溫1~2h,空冷。

2.2.2 室溫力學性能應符合表4的規定。

注:直徑不大于18mm棒材的布氏硬度試驗條件為HB5mm/7355N(5mm/750kgf) , 其d值應不小于1.67mm,

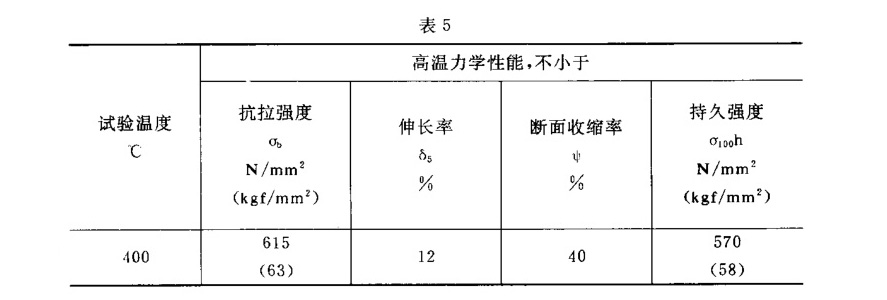

2.2.3 高溫力學性能應符合表5的規定。

2.3 高低倍組織

經2.2.1規定的熱處理后棒材的橫向低倍組織和高倍組織應符合下述要求。

2.3.1 橫向低倍組織上不允許有裂紋、折疊、氣孔、金屬或非金屬夾雜物、偏析、縮尾及其它肉眼可見的冶金缺陷。

2.3.2 橫向低倍組織上不允許有明顯的、肉眼可見的清晰晶粒。轉子葉片用棒材的橫向低倍組織應符合圖1的1~2級,靜子葉片用棒材的橫向低倍組織應符合圖1的1~3級。

2.3.3 在低倍組織評級中如果對是否屬于模糊晶產生異議或分歧,應以該區的高倍組織為準。如果高倍組織合格,則低倍組織也合格,反之則不合格。

2.3.4 在低倍檢驗中如果認為有偏析,則應對異議區進行高倍組織和微區成分分析。若高倍組織和化學成分均正常,則產品判為合格;若化學成分不合格,則產品判為有偏析。根據偏析的

性質和數量,允許供方切除偏析部分。需方復驗發現的偏析,經雙方協商根據偏析的性質和數量,可切除偏析部分重新組批后驗收。但脆性偏析(其硬度明顯高于基體的偏析,常見的如富

鋁、富氧、富氮等偏析).不允許切除后重新組批交貨。

2.3.5 低倍組織中由熱加工引起的較輕的花紋是允許的,但其高倍組織必須合格。

2.3.6 橫向剖面上的高倍組織應是(a+B)區加工的組織,在變形過程中應將所有的原始β晶界破碎。轉子葉片用棒材的橫向高倍組織類型應符合圖2的1~3,靜子葉片用棒材的橫向高

倍組織類型應符合圖2的1~4。

2.3.7 轉子葉片用棒材橫向高倍組織的個別視場應不超過圖3的1~3,靜子葉片用棒材橫向高倍組織的個別視場應不超過圖3的1~6。

2.3.8 不允許有過熱的組織存在。

2.3.9 轉子葉片用棒材的初生α相的含量應不低于30%,靜子葉片用棒材的初生α相的含量應不低于25%。轉子葉片用棒材的少量的長條α的尺寸應不超過0.06mm,靜子葉片用棒材的

少量的長條a的尺寸應不超過0.08mm。

長條α的定義為長寬之比大于3。任取3條直徑,每條直徑分別在邊絕、1/2半徑及中心任取5個視場,共15個視場觀察長條α,計算超過其相應的組織均勻性評定圖的長條α,如不超

過3個視場即認為是少量。

2.4 無損檢驗

棒材應進行超聲波探傷檢驗。超聲波檢驗可采用雙探頭方法或單探頭方法進行,航空系統復驗用雙探頭方法。超聲波檢驗的判定標準可參照GJB 494-88《航空發動機壓氣機葉片用TC11鈦合金棒材》的規定,由供需雙方協商確定。

2.5 相變點

棒材應按批提供(a+β)/β的相變點。合金的相變點一般為990士20℃。相變點不作為拒收

依據。

2.6 表面質量

2.6.1 棒材表面不允許有裂紋、折疊、重皮、縮尾及其他冶金缺陷。棒材表面的局部缺陷應予以清除,清理寬度與深度之比應大于6,清理深度應不大于下列數值。

直徑小于40mm的棒材,其清理深度為該尺寸的允許偏差之半;

直徑不小于40mm的棒材,其清理深度為該尺寸的允許偏差。

2.6.2

棒材的表面粗糙度以滿足探傷的要求為準。原則上,表面粗糙度的Ra值應不大于5um。

2.7 質量保證

2.7.1用于制做棒材的鑄錠應采用真空自耗電弧爐熔煉,熔煉次數應不少于兩次。最后一次熔煉時的真空度應不低于133.322×10-°Pa(1×10-2mmHg) 。

2.7.2自耗電極禁止使用鎢極氬弧焊焊接。

2.7.3供方有責任保存產品質量跟蹤所必需的重要文件。除非需方有特殊要求并在合同中注明,一般保存五年。

2.7.4 供方的主導工藝應有固定的工藝規程,并應嚴格執行。主導工藝的內容由供需雙方根據試制確定的工藝商定。主導工藝的更改應通知需方和需方的材料歸口單位并征得需方材料

歸口單位同意后才能實施。

2.7.5供需雙方可以互派專人到對方進行有關質量控制的檢查,檢查人員必須對第三方保密,否則須承擔法律責任。

2.7.6 供需雙方應加強管理,防止轉子葉片和靜子葉片用棒材互混。

3、試驗方法

3.1 化學成分的仲裁分析方法按GB4698(1~16)-84《鈦及鈦合金化學分析方法》進行。

3.2 室溫拉伸試驗按GB228-87《金屬拉伸試驗方法》進行。

3.3 室溫硬度試驗按GB231-84《金屬布氏硬度試驗方法》進行。

3.4 室溫沖擊試驗按GB229-84《金屬夏比(U型缺口)沖擊試驗方法》進行。

3.5 高溫拉伸試驗按GB4338-84《金屬高溫拉伸試驗方法》進行。

3.6 高溫持久試驗按GB6395-86《金屬高溫拉伸持久試驗方法》進行。

3.7 高低倍組織檢驗按GB5168-85《兩相鈦合金高低倍組織檢驗方法》進行。

初生α相含量的測定方法:在試樣上任取三條直徑,在每條直徑的邊絕、1/2半徑及中心區各取三個視場(共九個視場)進行初生α相含量的測定,然后取其平均值進行判定。但所取的

每一視場中的初生α相的含量均不能過低:轉子葉片用棒材應不低于25%;靜子葉片用棒材

應不低于20%。允許用供需雙方認可的同一底片沖洗的初生α相含量的標準圖片進行評定。

3.8超聲波探傷檢驗按GJB 494-88《航空發動機壓氣機葉片用TC 11鈦合金棒材》附錄A的方法進行。

4、檢驗規則

4.1 檢查和驗收

4.1.1棒材應由供方技術監督部門進行檢驗,并保證產品質量符合本標準的要求。

4.1.2需方對收到的產品應進行復驗,如復驗結果與本標準規定不符時,應在收到產品之日起半年內向供方攝出,由供需雙方共同判定。意見不統一時,可由雙方同意的第三者仲裁。

4.2 組批

棒材應成批提交驗收。每批棒材應由同一牌號、熔煉爐號、規格、制造方法、生產周期的產品組成。

4.3 檢驗項目

每批棒材均應進行外形尺寸偏差、化學成份、力學性能、高低倍組織、超聲波探傷和表面質量的檢驗。

4.4 取樣位置和取樣數量

4.4.1 每批成品棒材任取一個試樣進行氫含量的分析,其它成分由原鑄錠的分析結果報出。

4.4.2 每批棒材任取二根,每根按測試項目各取一個縱向試樣,經熱處理后進行力學性能試驗。

4.4.3 每批棒材任取二根,每根各取一個橫向試樣,經熱處理后進行高、低倍組織檢驗。

4.4.4 棒材應逐根進行外形尺寸偏差、表面質量和超聲波探傷檢驗,不合格者單根報廢。

4.5 重復試驗

在力學性能檢驗中,如果有一個試樣的試驗結果不合格,則從原受檢棒材上取雙倍試樣進行該不合格項目的重復試驗(如果原棒材不能再取,可從同批棒材中取樣)。若仍有一個試樣的

試驗結果不合格,則該批棒材作廢,或逐根對不合格項目進行檢驗,合格者重新組批交貨。

5、標志、包裝、運輸、貯存

5.1在每根棒材的端面或靠近端面的頭部應有永久性的標志,標記內容為:

a.合金牌號;

b.熔煉爐號;

c.批號:

d.轉子葉片用棒材的標志:Z。

5.2 棒材的包裝、運輸和貯存按GB8108-87《鈦及鈦合金加工產品的包裝、標志、運輸和貯

存》的規定進行。

5.3每批棒材應附有符合本標準要求的質量證明書,其上注明:

a.供方名稱;

b.產品名稱;

c.產品牌號、規格、狀態;

d.熔煉爐號和批號;

e.產品凈重和根數;

f.所規定的各項分析檢驗結果及技術監督部門印記;

g.本標準編號;

h.包裝日期。

baojixgt.com

西工鈦手機網